Risultati:

Labirinto per biglie

Modifica- Descrizione

- Il progetto

- Parte 1: il labirinto in legno

- Parte 2: il disco in acrilato

- Termine della lavorazione

Vediamo come è possibile effettuare un semplice lavoro di fresatura, e quali sono le diverse fasi e le accortezze a cui dovremo prestare attenzione. Per questa guida, partiamo da un progetto già pronto di un labirinto di biglie, scaricabile online, che ho scelto tra i moltissimi disponibili su GrabCad.

Descrizione

Si tratta di un un giochino un po' retrò ma che può diventare un simpatico regalo per bambini e bambini adulti, che ho scelto di realizzare su una tavola da 20mm in faggio listellare (dello stesso tipo che si usa per i ripiani delle cucine) e con una copertura di protezione in acrilato trasparente da fresare su una lastra da 3mm di spessore.

La lavorazione è in teoria abbastanza semplice: dovremo scavare nel legno i percorsi per le biglie a una data profondità, ritagliare un profilo interno e uno esterno rispettivamente per le maniglie laterali e il taglio del contorno, ed opzionalmente segnare le posizioni delle viti che andranno a fissare la protezione. Naturalmente le stesse posizioni dovranno coincidere con i fori passanti per le viti sull'acrilato di protezione. Nella pratica, però, questo progetto presenta alcune difficoltà tipiche di molti lavori da fresare, e quindi può essere preso come buon esempio per chi si avvicina alla fresatura CNC.

Requisiti

- Anzitutto dovete avere già un po' di dimestichezza con la macchina, quindi dovete aver seguito il relativo corso presso il Fablab e conoscere le basi della tecnica di fresatura illustrate nel manuale della fresatrice Aero CNC che abbiamo preparato.

- Poi un file di progetto DXF (sostanzialmente un disegno vettoriale) che contenga le geometrie del lavoro che desiderate realizzare. In questo caso, come accennato, lo abbiamo scaricato da internet.

- Il materiale grezzo da lavorare. Per le vostre prove potete usare quello che trovate al fablab, ma se volete fare un lavoro particolare vi conviene acquistarlo. Chiedete allo staff i materiali adatti per la fresatura, molti materiali in vendita nei brico-center sono delle "sole".

- Gli utensili (le frese) adatte per la vostra lavorazione. Chiedete allo staff cosa c'è di disponibile, e nel caso procuratevene di particolari.

- Delle buone cuffie fonoassorbenti (non sono opzionali).

- Pazienza (sul serio, andare di corsa o prendere scorciatoie non conviene e può essere pericoloso). Alcune lavorazioni possono richiedere anche molto tempo e la macchina va sempre tenuta sotto controllo!

https://grabcad.com/library/marble-maze-1

https://grabcad.com/library/marble-maze-1

Il progetto

I file condivisi su Grabcad, e in particolare quello rilasciato dall'autore di questo progetto, sono in genere rilasciati in un formato compatibile con Solidworks (disponibile con licenza originale al Fablab). Per i lavori di fresatura come questo (detti 2.5D) conviene però partire dal classico formato vettoriale DXF, quindi, tramite gli strumenti di Solidworks, per prima cosa dovremo esportare i DXF del piano che contiene le geometrie. Per questo lavoro ho scelto di esportare 2 file DXF separati, uno per la parte in legno e uno per la copertura in acrilato trasparente. L'unica geometria in comune tra le due lavorazioni è quella per la marcatura e l'esecuzione dei fori di fissaggio della protezione sul labirinto in legno.

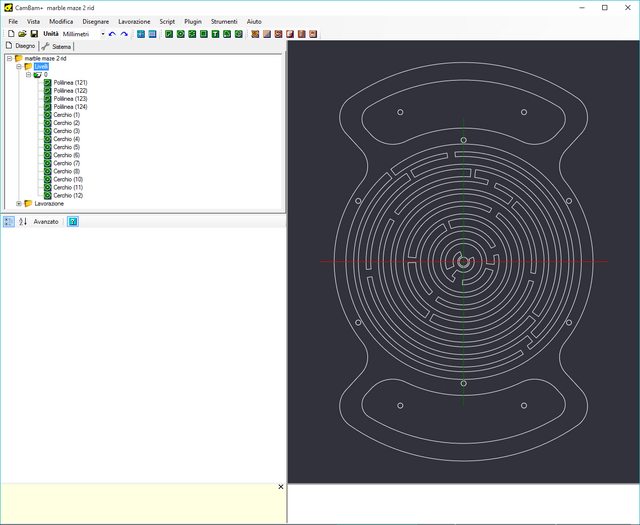

Dimensionare il lavoro

Ora, partendo dalla parte in legno del labirinto, andiamo ad aprire il file DXF nel nostro software CAM preferito (al Fablab Imperia adoperiamo CamBam, gentilmente concesso dalla casa produttrice), dove converrà anzitutto posizionarlo nei pressi dell'origine degli assi, preferibilmente nel quadrante con XY positive. Quindi è importante stabilire le dimensioni finali del nostro gioco. Infatti, non è detto che il materiale che abbiamo a disposizione sia sufficientemente grande per contenere il progetto così come è stato disegnato in origine, considerando anche gli spazi necessari per fissarlo sul piano martire. Nel nostro caso, quindi, ho scelto di ridurre di circa il 50 la dimensione del labirinto, in modo da contenerlo interamente elasciare circa mezzo centimetro di materiale intorno al contornoper consentire il posizionamento delle staffe di fissaggio.

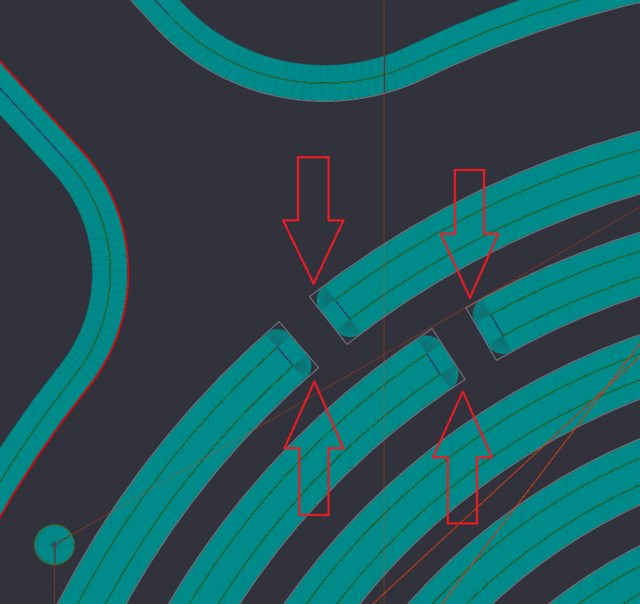

Non sempre però il ridimensionamento è un'operazione senza "effetti collaterali", bisogna prestare attenzione. Le nostre biglie da usare nel labirinto potrebbero infatti avereuna dimensione troppo grande per i percorsi che andiamo a fresare dopo il ridimensionamento, o ancora, potremmo ritrovarci con geometrie o dettagli essenziali che non riescono ad essere lavorati dalle frese con i diametri che abbiamo a disposizione (vedi figura più avanti)... o spazi troppo ridottiper le nostre viti , ecc... Visto che in questo caso dovremo lavorare sia una parte in legno che una in acrilato trasparente, dovremo anche assicurarci che entrambi i file di progetto siano ridimensionati precisamente della stessa misura, altrimenti ovviamente non coincideranno.

Inoltre, a seconda del tipo di materiale grezzo e del suo spessore, ridurre eccessivamente gli spessori di parti sagomate (come le maniglie del nostro labirinto), significa ridurrne la resistenza meccanica e renderle più fragili. Tutte queste valutazioni vanno possibilmente fatte prima di trovarsi in mano un oggetto inutilizzabile e aver perso ore di lavoro.

Stabilito con certezza che le dimensioni del nostro lavoro sono compatibili con tutti i vincoli materiali che abbiamo, possiamo cominciare a pensare come vogliamo che sia eseguita la lavorazione.

La scelta degli utensili

Anche qua vanno fatte alcune considerazioni preliminari: anzitutto, per ridurre il più possibile i tempi di lavorazione, ci converrà utilizzare utensili con il diametro maggiore possibile. Così facendo, infatti, avendo una fresa più grossa e resistente, potremo usare parametri di lavorazione più "spinti" rispetto a una fresa piccola: per ogni passata potremo scavare più materiale negli svuotamenti, e nei tagli potremo affondare di più nel materiale. Naturalmente, però, una fresa più grossa non potrà passare all'interno di geometrie di larghezza inferiore al suo diametro, e potrà offrire un livello di dettaglio inferiore. Quindi è necessario trovare una soluzione di compromesso, tenendo conto di tutti i fattori. Inoltre, va tenuto conto anche dello spessore del nostro materiale: la lunghezza totale della fresa dovrà essere sempre maggiore dello spessore massimo da tagliare.

A seconda delle limitazioni tecniche (o di tempo) del nostro lavoro e delle nostre preferenze, potremmo anche scegliere di utilizzare più di un utensile: ad esempio una fresa più grande per la sgrossatura e una di diametro inferiore per la rifinitura dei dettagli più piccoli. L'unico inconveniente in questo caso è la necessità di effettuare un fermo-macchina per il cambio utensile e reimpostare il corretto "0 pezzo" in Z. (Questa operazione implica un errore in Z intorno al decimo, rimediabile ricorrendo al cosiddetto "sovrametallo", un ultimo livello Z di pochi decimi da far fresare durante la rifinitura.)

Nel nostro caso, considerato tutto quanto sopra,

- per la parte in legno possiamo fresare tutto labirinto con un unico utensile. Scegliamo quindi quello di dimensioni maggiori più adatto alla lavorazione, che utilizzeremo per tutte le diverse fasi: una fresa a candela (cilindrica) da 3.2 mm di diametro.

- per la parte in acrilato trasparente, visto che abbiamo dei fori da meno di 3mm di diametro, useremo un'unica fresa a candela da 2.5 mm di diametro, sia per i fori che per il taglio.

Parte 1: il labirinto in legno

I percorsi utensile

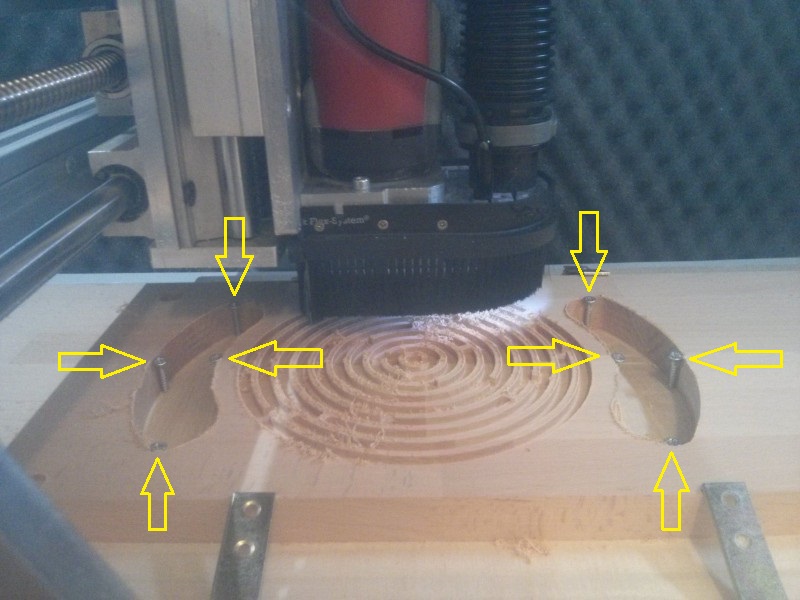

A questo punto, dovremo stabilire l'ordine con cui si avvicendano le fasi della lavorazione e quindi anche la sequenza degli eventuali cambi utensile.In questa valuazione span style"text-decoration: underline;"svolge un ruolo chiave il modo di ancoraggio del materiale/span grezzo al piano martire. Infatti se, come si fa di solito, fissiamo il pezzo solo con delle staffe laterali, verso la fine del taglio perimetrale il nostro pezzo si libererà dal materiale di contorno spostandosi e causando quindi la perdita di tutti i riferimenti spaziali, impedendo così ogni lavorazione successiva su di esso. Inoltre, restando completamente libero di muoversi, il pezzo rischierà di incastrarsi pericolosamente durante i movimenti della fresa e provocare dei seri danni alla macchina. Quindi, la regola generale è che l'eventuale taglio perimetrale di contorno del nostro pezzo deve essere eseguito dopo tutte le altre lavorazioni al suo interno/span, ma dobbiamo anche trovare un modo per tenere fisso il nostro pezzo dopo il taglio.

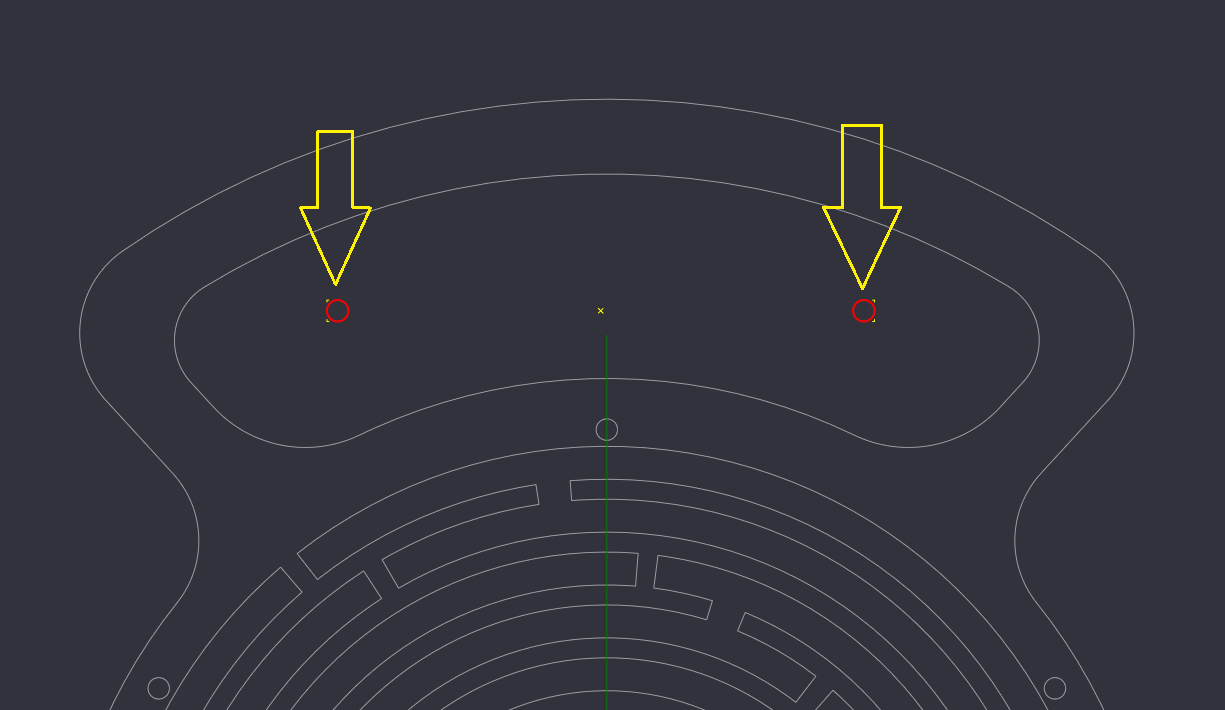

Questo discorso vale sia per il pezzo finito che per le eventuali parti di scarto interne, come le asole risultanti dalla sagomatura delle maniglie del nostro labirinto: se non ancorate in qualche modo, queste potrebbero spostarsi in maniera imprevedibile, causando danni alla macchina o al nostro pezzo lavorato.

Esistono diverse possibilità per tenere ferme le parti da ritagliare: la soluzione migliore sarebbe utilizzare un piano aspirato, ma attualmente al fablab non ne siamo provvisti; in certi casi si può usare del biadesivo, ma in questo caso non conviene perchè difficilmente potrebbe resistere alle trazioni della lavorazione e se i pezzi iniziassero a muoversi dovremmo buttare tutto il lavoro; si possono ancora lasciare i cosiddetti "fermi" (o ponticelli), cioè piccole rimanenze di materiale non fresato sui perimetri (da rimuovere poi a mano) che tengono tutti i pezzi solidali tra loro, ma spesso durante la rimozione manuale di queste parti si rischia di rovinare il pezzo o rendere la finitura poco "pulita". La soluzione a nostro giudizio più pratica (se fattibile) è quella di prevedere uno staffaggio a fasi successive, anche tramite fori ausiliari per viti di fissaggio sul piano martire in tutte le parti di scarto che si prevede possano liberarsi e vagare impazzite durante la lavorazione.

Per la parte in legno del nostro labirinto, al fine di ancorare le due asole di scarto interne delle maniglie, dovremo quindi aggiungere tramite il CAM o il software di progettazione un paio fori passanti nelle rispettive parti di scartodove fisseremo delle viti (vedi immagine più avanti), dopodichè proseguiremo con la sagomatura. Per ancorare invece il labirinto stesso durante il taglio esterno di contorno, sfrutteremo gli spazi vuoti venutisi a creare in mezzo alle maniglie per staffare ulteriormente il pezzo ed evitare che possa muoversi. Per la parte in acrilato, dovremo fresare sostanzialmente un cerchio con dei fori passanti,per le viti di fissaggio, distribuiti in modo equidistante lungo la sua circonferenza. Quindi per ancorare il cerchio durante il taglio, sfrutteremo i fori passanti delle viti.

Perciò, l'ordine con cui eseguire le diverse fasi della lavorazione sarà:

Per la parte in legno:

- Incisione dei percorsi per le biglie

- Esecuzione dei fori di fissaggio delle asole di scarto

- Marcatura delle posizioni delle viti della protezione trasparente in

acrilico (opzionale)

- FERMO MACCHINA per inserire le viti di fissaggio al piano martire

- Taglio interno per sagomare le maniglie

- FERMO MACCHINA per rimuovere le asole di scarto e fissaggio nuove viti o nell'interno degli spazi vuoti

- Taglio finale di contorno del labirinto.

(L'ordine dei punti 1 e 3 non è critico)

Per la parte in acrilato trasparente:

- Esecuzione dei fori passanti per le viti di fissaggio

- FERMO MACCHINA per bloccare il materiale al piano martire sfruttando i fori appena creati

- Taglio finale circolare

E' bene tenere presente che "tutte le viti o i sistemi di staffaggio che utilizziamo nella nostra lavorazione rappresentano degli ostacoli fisici molto pericolosi per movimenti in rapido della fresa/span. Sarà quindi necessario impostare una quota Z di sicurezza abbastanza alta da consentire all'utensile di "sorvolare" viti e staffe nei suoi spostamenti rapidi.

Stabilito quindi come dovrà essere eseguita la lavorazione, passiamo all'impostazione dei relativi percorsi utensile in CamBam (Qua è disponibile il manuale per CamBam in italiano). Osserviamo anzuttto il nostro file DXF importato e controlliamo se sono presenti tutte le geometrie di cui abbiamo bisogno. Seguendo le considerazioni del paragrafo precedente l'unica geometria che ancora manca nel nostro file dxf è quella di fori nelle asole di scarto. Andremo quindi a inserire dei fori di diametro appropriato in ciascuna delle due asole, usando lo strumento "cerchio" tra i pulsanti verdi nella barra in alto, e definiamo le dimensioni nelle impostazioni sulla sinistra.

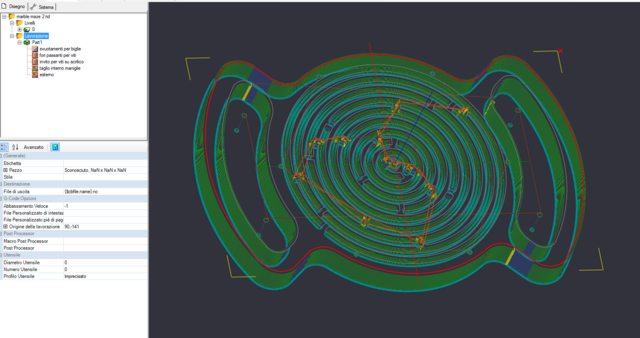

Associare le lavorazioni

Ora, rispettando la sequenza stabilita nel paragrafo precedente, abbineremo ciasuna geometria al tipo di lavorazione richiesta. La procedura da ripetere è:

- selezionare le geometrie relative alla fase che ci interessa impostare,

- associare il tipo di lavorazione più appropriato cliccando uno dei pulsanti marroni nella barra in alto

Se durante questa fase alcuni vettori delle nostre geometrie risultassero come segmenti scollegati, vi consigliamo di selezionare tutte le geometrie con "Alt + A" e premere "Ctrl + J", per attivare lo strumento "Unire tracciati" impostando una tolleranza bassa (es. 0.01 mm). E' necessario però prestare attenzione che questa modifica non vada ad apportare modifiche impreviste. E quindi selezioniamo:

- tutte le geometrie dei percorsi per le biglie, e scegliamo la lavorazione Tasca (o svuotamenti)

- i cerchi per le viti sulle parti di scarto e scegliamo la lavorazione Foratura

- i cerchi per la marcatura delle posizioni delle viti per la copertura e ancora Foratura

- il contorno delle maniglie e scegliamo Profilo

- il perimetro di contorno di tutto il labirinto e scegliamo Profilo

(Volendo può usare la lavorazione "Profilo" anche per praticare i fori, ma in questo caso il loro diametro dovrà essere maggiore rispetto al diametro dell'utensile in uso, altrimenti CamBam ignorerà la geometria.) Dopodichè, nella parte sinistra della finestra, andremo a stabilire per ogni lavorazione i parametri corretti, facendo però attenzione in quanto l'ordine con cui appaiono le lavorazioni nel diagramma ad albero,sarà lo stesso con cui saranno eseguite. Se necesasrio è possibile riordinarle tenendo premuto con il mouse tasto sinistro del mouse.

Nel caso della nostra lavorazione su legno, utilizzando la fresa da 3.2mm citata sopra, i valori più importanti da inserire sono:

-

Velocità di rotazione comune a tutte le fasi: 20.000 rpm1 (circavelocità 5 sul Kress)

-

span Svuotamenti (o "tasche")

- Velocità avanzamento: 1000 mm/min

- Velocità verticale: 500 mm/min

- Incremento di profondità: 0.5 mm1

- Profondità finale: -5 mm

- Diametro utensile: 3.2 mm

- Numero utensile: 13

-

Forature

- Velocità avanzamento taglio: 600 mm/min

- Velocità verticale: 500 mm/min

- Incremento di profondità: 2 mm

- Profondità di taglio: -20.5 mm 2

- Diametro utensile: 3.2 mm

- Numero utensile: 13

-

Marcatura posizioni delle viti della protezione in acrilico

- Come sopra, uniche variazioni:

- Incremento di profondità: 0.5 mm

- Profondità di taglio: -0.5 mm

-

Profili(tagli interni e esterni)

- Corretta impostazione di "interno" o "esterno"

- Velocità avanzamento: 1000 mm/min

- Velocità verticale: 500 mm/min

- Incremento di profondità: 1 mm

- Profondità di taglio: -20.5 mm 2

- Diametro utensile: 3.2 mm

- Numero utensile: 2 per il taglio interno, 3 per l'esterno3

-

Per tutti gli altri parametri potete lasciare i valori di default

1 Conservativo per ottenere una finitura migliore 2 Lo spessore della tavola è 20mm, noi scenderemo a 20,5mm per ottenere una lavorazione più precisa e ammortizzare eventuali irregolarità di spessore della tavola. 3 Impostando il valore del numero utensile, viene automaticamente caricato il diametro corretto specificato per quell'utensile presente nella libreria di Cambam. Tuttavia, a noi viene comodo cambiare la numerazione dell'utensile anche se usiamo sempre lo stesso utensile, in modo da forzare un fermo macchina nei punti in cui ci interessa intervenire. Quindi, impostando una numerazione di utensile differente, la macchina arresterà il programma. Vi ricordiamo che durante i fermi macchina, prima di aprire il box di protezione della fresatrice per intervenire sul piano è necessario scollegare l'alimentazione al mandrino e ricordarsi di riattivarla prima di ripartire.

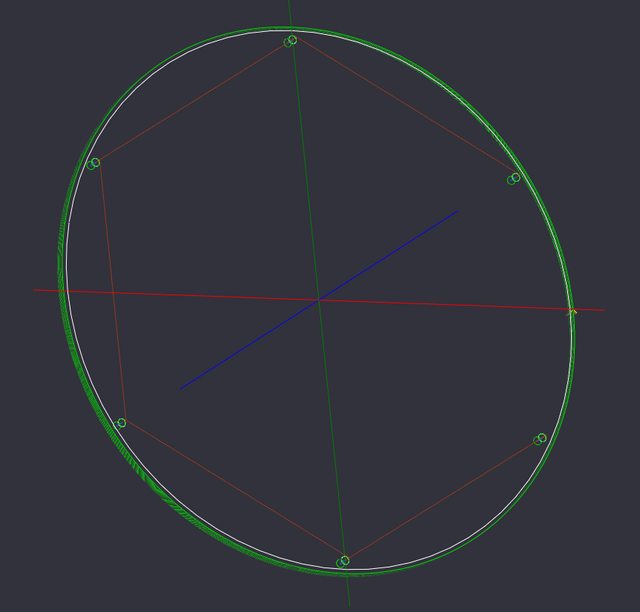

Possiamo ora cliccare con il tasto destro sulla cartella "Lavorazione" nel diagramma ad albero a sinistra (o su ciascuna delle lavorazioni) e selezionare "Genera percorsi utensile", in questo modo verranno visualizzati tutti i passaggi calcolati per la nostra fresa. Tenendo premuto il tasto Alt + tasto sinistro del mouse, spostandosi e usando la rotellina si possono osservare tutti i percorsi in 3D (per tornare alla vista dall'alto Alt+doppio click) Se invece vogliamo renderci conto dei tracciati effettivi che disegnerà la fresa (che variano a seconda del suo diametro) e confrontarli con la geometria teorica, possiamo selezionare dal menù "Vista" - "Larghezze di taglio" Così facendo, span style"text-decoration: underline;"è possibile rendersi conto della diminuzione nel livello di dettaglio provocata dala diametro della fresa/span rispetto alle geometrie del progetto. In questo caso, trattandosi di un gioco che dovrà contenere biglie, la "raggiatura" degli angoli retti non sarà un problema.

E' bene tenere presente però che con una fresatrice questo problema non può essere del tutto eliminato in quanto le frese hanno tutte un loro diametro, grande o piccolo che sia. Il discorso cambia con le macchine taglio laser,ma in questa guida ci concentriamo sulla fresatura CNC.

Generare il G-CODE

Prima di terminare il lavoro con CamBam, selezioniamo ancora con il tasto destro del mouse la cartellina "Lavorazione" sul diagramma ad albero a sinistra, e (con i percorsi utensile visibili) selezioniamo "Imposta origine lavorazione". Ci verrà così chiesto di indicare con il mouse il punto 0 in XY desiderato, e noi cliccheremo su un angolo a nostra scelta, che verrà poi riconosciuto dal programma di controllo della fresatrice come punto di inizio della lavorazione.

Questa operazione è comoda per spostare rapidamente il punto di origine senza dover spostare tutto il file di progetto sul piano di disegno.Saltando questo passaggio, il punto di inizio lavorazione coinciderà con l'origine degli assi in CamBam, a prescindere da dove avrete collocato il vostro DXF al suo interno.

Una volta ottenuti i percorsi utensile che ci interessano, cliccando nel diagramma ad albero "Lavorazione" è possibile scegliere "Produrre g-code" che comprenda tutte le fasi, o in alternativa solo una fase della lavorazione e salvare il file relativo. Va tenuto presente che span style"text-decoration: underline;"a seconda di cosa si seleziona il file con il g-coderisultante può avere nomi differenti/span.

Il software di controllo della CNC

Le fasi che seguono sonodiverse per ogni macchina e relativo software, e sono qui descritte in maniera sintetica, ma èmolto importante sapersi districare tra le varie funzioni del programma di controllo e saper gestire la macchina.Quindi oltre alle basi che avete appreso al corso seguito al Fablab, vi consigliamo caldamente la lettura delmanuale del softwaree della macchina.

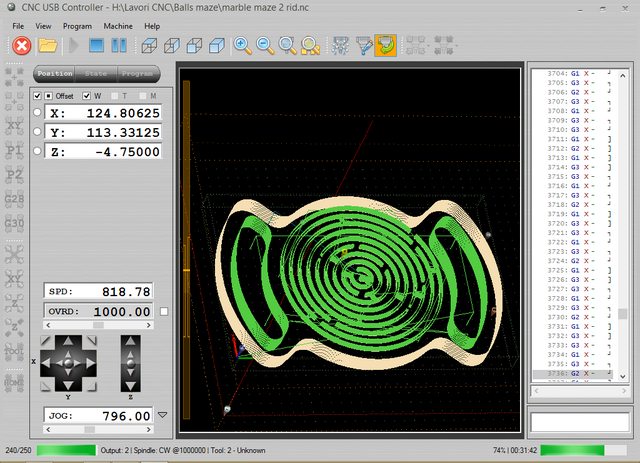

Nel nostro caso il software si chiama CNC USB Controller (scheda di controllo Mk2/4 by PlanetCnC), e qui trovate il relativo manuale.

Prima di tutto,dopo esserci accertati del correttofunzionamento dei microswitch finecorsa, eseguiamo la procedura di homing e poi spostiamo l'utensilenel punto di origine della nostra lavorazione (di solito un angolo).

Quindi span style"text-decoration: underline;"azzeriamo il riferimento dell'offset/span sul nostro inizio di lavorazione 0 XY e span style"text-decoration: underline;"apriamo il G-code/span della nostra lavorazione. Questo sarà automaticamente posizionato a partire dal punto di origine da noi impostato, che coinciderà con la posizione 0 XY della macchina, e sarà orientato così come visualizzato in precedenza su CamBam. Se necessario, quindi, dovremo ruotare il programma con l'apposita funzione disponibile nei menù in alto. Qualora non fossimo soddisfatti del punto di inizio della lavorazione, possiamo tornare su CamBam e modificarlo come indicato nel paragrafo precedente (scelta consigliata), o avvalerci degli strumenti messi a disposizione dal software di controllo.Verifichiamo inoltresul programma di controllo della macchina che l'estensione massima del nostro g-code ricada interamente all'interno del nostro materiale, span style"text-decoration: underline;"senza inteferenze conviti o staffe/span.

Nella parte sinistra dello schermo, sotto la linguetta "Programma" andiamo a controllare le escursioni massime sui piani X-Y-Z della nostra lavorazione e verifichiamo nuovamenteche siano coerenti con il nostro lavoro (non si sa mai! meglio evitare danni). In questa stessa finestra è possibile controllare la durata totale della lavorazione. Se questa fosse esageratamente oltre le nostre aspettative, dovremo modificare da capo i parametri della lavorazione, senza eccedere però i limiti del materiale e degli utensili che vogliamo usare.

Preparazione della macchina

Se vogliamo lavorare una superficie molto ampia o molto irregolare, dovremo considerare l'ipotesi di spianare il piano martire o addirittura la superficiale del nostro materiale prima di effettuare la lavorazione. In questo caso però, il martire è stato spianato di recente e la tavola appare regolare, quindi non c'è bisogno di ulteriori spianature.

Se ancora non l'abbiamo fatto, procediamo a posizionare la nostra tavola sul piano martire il più possibile allineandola più possibile con le direzioni degli assi XY e procediamo a fissarla attraverso staffe (o altro metodo) verificando nuovamente che il percorso non preveda collisioni con una di queste. Nel caso ce ne fosse bisogno, vi ricordiamo che i materiali grezzi NON VANNO MAI ancorati sul piano di legno della macchina, ma sempre su un piano martire che faccia da "cuscinetto" tra il nostro grezzo e il piano della macchina. A questo proposito vi rimandiamo alla lettura del manuale della nostra fresatrice cnc.

A questo punto, verificato che il mandrino non sia in tensione, montiamo il primo utensile, ed effettiuamo l'azzeramento dell'asse Z con il metodo più appropriato (la maggior parte delle volte è sufficiente avvicinare un passo per volta, usando le apposite frecce di movimento piccole sul software, l'utensile al materiale con un foglio di carta e impostare lo zero nel punto in cui l'utensile inizia a graffiare la carta).

Infine, verifichiamo che la velocità di RPM sul mandrino (riportata più in alto)sia corretta e che queto sia alimentato. Eventualmente possiamo provare ad attivarlo un istante con l'apposito pulsante sull'interfaccia del software. La macchina è pronta.

Avvio della lavorazione

Ora, confermato che tutto quanto sopra è stato eseguito e controllato, è il momento di lanciare il lavoro. Quindi diamo un'ultima occhiata che i riferimenti XYZ della posizione rispetto al pezzo siano corretti, montiamo il dispositivo di aspirazione, chiudiamo il box, e diamo via al programma. Se tutto va bene, poco dopo accendete anche l'aspiratore (se non si attiva automaticamente).

La macchina eseguirà tutta la prima sequenza di svuotamento dei percorsi per le biglie, di foratura per il fissaggio e marcatura delle posizioni delle viti, e poi si fermerà. Se volete interrompere a metà la lavorazione per controllarne l'andamento, cliccate sul pulsante pausa per fermare il movimento (evita la perdita di passi), quindi date stop e segnatevi la riga raggiunta dal g-code. Spostate l'utensile anzitutto verso l'alto in Z, quindi lateralmente per consentirvi di vedere come procede il lavoro. Quando vorrete ripartire, chiudete il box, selezionate una o due righe prima dell'interruzione e fate ripartire con l'apposito comando per ripartire dalla riga selezionata.

Quando la macchina si sarà fermata diamo Stop, memorizziamo la riga raggiunta e togliamo alimentazione al mandrino. Spostiamo quindi l'utensile anzitutto verso l'alto in Z di un paio di centimetri e quindi allontaniamolo dalla nostra lavorazione per poter intervenire sul pezzo. Avvitiamo quindi delle viti appropriate nei 4 fori passanti che abbiamo previsto per tenere ferme le asole di scarto risultanti dalla sagomatua delle due maniglie. (Se necessario in questa fase dovremo cambiare utensile, spostare la fresa in una posizione in cui si possa prendere lo zero in Z alla stessa quota della lavorazione precedente e impostare un nuovo 0 Z.)

Teniamo sempre presente che la testa delle viti non dovrà sporgere verso l'alto di una misura superiore alla quota di sicurezza in Z impostata in CamBam! Dopodichè chiudiamo il box, ridiamo alimentazione al mandrino, e diamo nuovamente il via con il comando per la partenza dalla riga selezionata. Il mandrino si attiverà automaticamente e proseguirà quindi con il taglio interno per sagomare le due maniglie laterali. Quando la macchina si sarà fermata, ripetendo la procedura descritta poco sopra, provvederemo a rimuovere le viti e le parti di scarto, e sfrutteremo lo spazio vuoto rimasto per fissare con viti o staffe che terranno fermo il pezzo durante il taglio finale. Anche qua, a costo di sembra ripetitivi, ricordiamo che la testa delle viti o l'ingombro delle staffe non dovrà sporgere verso l'alto di una misura superiore alla quota di sicurezza in Z. (Come già detto, se usate un piano aspirato o vi trovate bene a usare i ponticelli e siete in grado di rimuoverli senza rovinare il vostro pezzo finito, potete evitarvi questa complicazione).

A questo punto, una volta riavviata la macchina con le stesse accortezze indicate sopra, il lavoro proseguirà fino al termine del programma, quando potremo dare di nuovo stop, assicurarci che il mandrino non sia alimentato, aprire il box e finalmente rimuovere il nostro pezzo finito. Con tutta probabilità dovrete rifinire con carta vetro le zone fresate in modo da rimuovere i "peli" di fibra di legno che in genere si sollevano quasi sempre durante la fresatura. Questo procedimento, nel caso del nostro labirinto pieno di insenature, può essere anche piuttosto lungo se non utilizzate una macchina per carteggiare.

Parte 2: il disco in acrilato

Non abbiamo ancora finito. Approfittiamone per ripassare i passaggi fondamentali descritti sopra, ma più in breve.

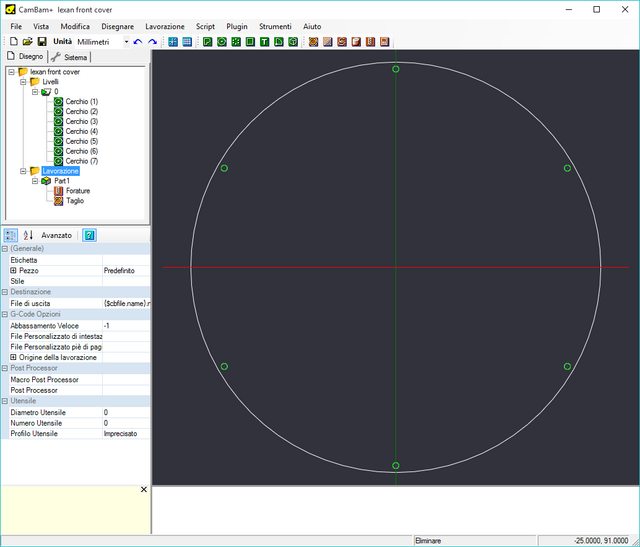

Il progetto

Dopo aver lavorato la parte in legno, ripartiamo da CamBam importando il file relativo alla copertura trasparente, e tutte le eventuali modifiche di ridimensionamento apportate al DXF della parte in legno. Nel caso dei lavori a sviluppo circolare come questo, potrebbe essere comodo lasciarli posizionati sul piano di disegno con il centro in coincidenza dell'origine degli assi. Così facendo, si velocizza anche il posizionamento dei riferimenti della macchina rispetto al materiale grezzo.

I percorsi utensile

Come descritto in precedenza, si dovranno selezionare le geometrie e associare le relative lavorazioni. Selezioniamo quindi tutti i fori della sequenza e clicchiamo il pulsante marrone "Foratura" in alto, e dopodichè il cerchio perimetrale e clicchiamo il pusante "Profilo" nelle lavorazioni. Anche in questo caso, al fine di tenere il pezzo fermo durante il taglio ed evitare di usare "fermi" (o ponticelli), sfrutteremo i fori passanti delle viti per ancorare il pezzo prima del taglio finale circolare.

Pertanto, ripetiamo le lavorazioni da eseguire in sequenza, già citate più in alto:

- Esecuzione dei fori passanti per le viti di fissaggio

- FERMO MACCHINA per bloccare il materiale al piano martire sfruttando i fori appena creati

- Taglio finale circolare

Per i parametri di lavorazione, rispetto al legno, l'acrilato tende a fondere facilmente se il materiale si scalda troppo. Ogni tipo di plexiglass ha le sue caratteristiche, noi consigliamo di usare sempre PMMA colato (non estruso), ma span style"text-decoration: underline;"effettuate prima delle prove su pezzi di scarto per verificare che i parametri siano corretti/span per il vostro materiale specifico. In ogni caso, EVITATE sempre i "plexiglass" da baraccone in vendita nei brico-center, che non sono affatto adatti per lavori di fresatura. Nel nostro caso, andremo quindi a impostare

- Velocità di rotazione comune a tutte le fasi: 18.000 rpm (velocità 4-5 sul Kress).

- Forature

- Velocità avanzamento taglio: 400 mm/min

- Velocità verticale: 500 mm/min

- Incremento di profondità: 0.5 mm

- Profondità di taglio: -3.5 mm 1

- Diametro utensile: 2.5 mm

- Numero utensile: 13

!-- --

- Taglio circolare

- Impostazione "Taglio esterno"

- Velocità avanzamento: 1500 mm/min

- Velocità verticale: 500 mm/min

- Incremento di profondità: 0.3 mm 2

- Profondità di taglio: -3.5 mm 1

- Diametro utensile: 2.5 mm

- Numero utensile: 23

- Per tutti gli altri parametri potete lasciare i valori di default

1 Lo spessore della tavola è 20mm, noi scenderemo a 20,5mm per ottenere una lavorazione più precisa e ammortizzare eventuali irregolarità di spessore della tavola. 2 Conservativo per ottenere una finitura migliore 3 Impostando il valore del numero utensile, viene automaticamente caricato il diametro corretto specificato per quell'utensile presente nella libreria di Cambam. Tuttavia, a noi viene comodo cambiare la numerazione dell'utensile anche se usiamo sempre lo stesso utensile, in modo da forzare un fermo macchina nei punti in cui ci interessa intervenire. Quindi, impostando una numerazione di utensile differente, la macchina arresterà il programma. Vi ricordiamo che durante i fermi macchina, prima di aprire il box di protezione della fresatrice per intervenire sul piano è necessario scollegare l'alimentazione al mandrino e ricordarsi di riattivarla prima di ripartire.

Generazione e importazione del G-Code

Procediamo con gli stessi comandi di generazione del g-code indicati per la parte in legno, con l'unica eccezione che in questo caso potrebbe essere comodo lasciare come punto di origina della lavorazione nel punto di origine degli assi. Salviamo quindi il nostro g-code.

Preparazione della macchina

Dopo aver rimosso il resto del materiale grezzoe ripulito accuratamente la macchina e il piano martire dalla polvere di segatura, montiamo la nostra lastra di acrilato trasparente (che ovviamente dovrà essere di dimensioni maggiori rispetto al cerchio da ritagliare, tenendo conto delle staffe laterali) sul piano martire, allineandola rispetto agli assi. Per il posizionamento dei riferimenti 0 XY, se come anticipato abbiamo mantenuto il punto iniziale sull'origine degli assi, possiamo semplicemente segnare sulla lastra un punto centrale di un cerchio il cui diametro sia identico a quello della lavorazione e ricada interamente sulla nostra lastra, e azzerare gli assi XY. A questo punto, analogamente a quanto fatto sopra, controlliamo che la linea del mandrino non sia in tensione, montiamo la fresa stabilita, ed effettiuamo l'azzeramento dell'asse Z con il metodo che preferiamo. Possiamo quindi importare il nostro g-code, verificare che sia posizionato correttamente sul software, e andare a verificare che le estensioni spaziali del programma siano coerenti e i tempi di lavorazione entro limiti accettabili. Infine, verifichiamo che la velocità di RPM sul comando manuale del mandrino sia corretta, montiamo il dispositivo di aspirazione, chiudiamo il box e verifichiamo e che mandrino possa ricevere tensione.

Avvio della lavorazione

Dopo aver avviato la macchina e l'aspiratore, questa eseguirà quindi tutta la procedura dei fori e poi si fermerà (seguite i passaggi descritti sopra nel caso voleste interrompere la lavorazione manualmente). A quel punto, dopo aver scollegato il mandrino dall'alimentazione e messo in sicurezza la macchina, apriamo il box e andiamo a intervenire aggiungendo le viti nei fori appena eseguiti. Quindi richiudiamo il tutto e riavviamo il lavoro, per permettere alla fresatrice di effettuare lil taglio finale.

Termine della lavorazione

Mettiamo in sicurezza la macchina come visto in precedenza, e rimuoviamo il nostro pezzo finito. Non dimentichiamoci di dare una bella ripulita alla macchina e al box e di riordinare tutto ciò che abbiamo usato!

Ora è finalmente il momento di goderci il vostro lavoro, o di riflettere sugli eventuali errori per non ripeterli in futuro. Se avete consigli o osservazioni non fateci mancare il vostro contributo qui di seguito.

PS: Come già detto, questa guida è stata preparatasecondo le nostre migliori conoscenze sulle tecniche difresatura, ma non siamo professionisti del settore. Verificate sempre che tutte le procedure e i parametri di lavorazione siano conformi alla vostra macchina e al vostro materiale.Se avete consigli,suggerimenti e modifiche da proporre sonopiù che benvenuti!