Risultati:

Creare un PCB con la fresatrice

Modifica- Descrizione

- Requisiti

- Lavorazione

- FASE 1: Progettazione del circuito

- FASE 2: Impostazione dei percorsi utensile.

- FASE3: Preparazione della macchina

- FASE 4: Procedura di autolivellamento del piano Z

- FASE 5: Avvio della lavorazione e cambi utensilespan style"font-size: medium;"

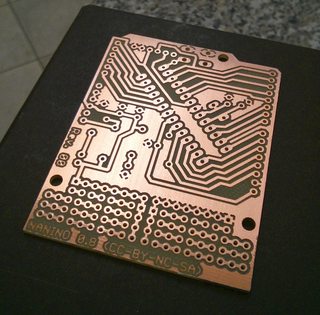

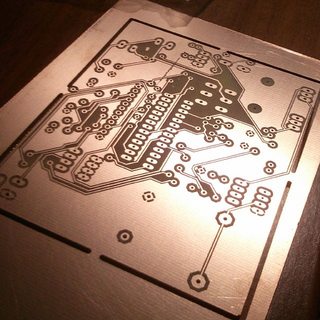

Vediamo come è possibile realizzare circuiti stampati (PCB) a singola faccia con una fresatrice CNC a 3 assi, e in particolare con la fresatrice e il relativo software disponibile presso il nostro Fablab

Descrizione

La tecnica consiste nella rimozione dello strato sottilissimo di rame (in genere 35 micron) presente sulla basetta ramata, secondo geometrie definite, tramite frese molto piccole e precise, isolando così alcune parti della basetta per ricavare le tracce conduttive, i piani di "terra" e le piazzole che formano il circuito.

Rispetto ad altre procedure (etching...) il metodo di realizzazione di PCB tramite fresatura ha il vantaggio di produrre in tempi rapidi un circuito direttamente saldabile, senza l'impiego di liquidi corrosivi che andrebbero trattati con attenzione e poi smaltiti. E' comunque necessario assicurarsi di utilizzare un aspiratore con filtri adeguati per non disperdere nell'aria le polveri di vetronite che possono essere pericolose per la salute.

Le operazioni descritte in questa guida implicano l'esecuzione di operazioni su macchine e dispositivi sotto tensione e con organi in movimento potenzialmente pericolosi.

È assolutamente necessario prestare la massima attenzione sia durante la preparazione che l'esecuzione delle lavorazioni, seguire le raccomandazioni di sicurezza del Fablab, mantenere una postazione di lavoro ordinata, e indossare i dispositivi di protezione personali dove richiesto. Inoltre ricordiamo che sulla fresatrice e sul pc di controllo è ammesso a lavorare solo 1 operatore alla volta

Requisiti

- Anzitutto dovete avere già un po' di dimestichezza con la macchina, quindi dovete aver seguito il relativo corso presso il Fablab e conoscere le basi della tecnica di fresatura illustrate nel manuale della fresatrice Aero CNC che abbiamo preparato.

- Poi, come dicevamo, vi serve un software CAD dedicato alla

progettazione di circuiti elettronici. Esistono diverse soluzioni

opensource, commerciali o freeware. Tra i più popolari e

multipiattaforma (disponibili per Win/Mac/Linux) citiamo:

- EagleCAD - sia in versione freeware per usi non commerciali (limitato a 8x10cm e 2 facce) che a pagamento. E' la soluzione più collaudata e affidabile, anche se poco intuitivo all'inizio.

- KiCAD - buona alternativa opensource (da verificare i file di esportazione prodotti)

- Fritzing - molto intuitivo e facile da usare per la progettazione, ma purtroppo produce file Gerber che generano alcuni problemi.

- 123DCircuits - applicazione "cloud" su web abbastanza intuitiva, per progettare e simulare il funzionamento dei circuiti (ma al momento non consente l'esportazione di file Gerber)

- Quindi, un software CAM per trasformare il nostro circuito in movimenti della fresa. Al Fablab utilizziamo CopperCAM (vedere più avanti)

- Una basetta ramata monofaccia di dimensioni adeguate

- Frese per incisione, foratura e taglio adeguate per il nostro circuito.

- Nastro biadesivo retato

- Pazienza (sul serio, andare di corsa o prendere scorciatoie non conviene e può essere pericoloso)

Lavorazione

La lavorazione nel suo complesso è piuttosto lunga, e si può suddividere in 5 fasi, con le prime due fattibili tranquillamente sul proprio PC di casa:

- span style"font-weight: bold;"Progettazione del circuito/span. Va preparato un progetto su PC del nostro circuito usando un apposito sofware CAD (Computer-aided Design) in modo da esportare dei file facilmente lavorabili da un software CAM (preferibilmente usando file Gerber/Excellon).

- span style"font-weight: bold;"Impostazione dei percorsi utensile/span. Un software CAM (Computer-aided manifacturing) sarà usato a sua volta per definire le modalità e i parametri di lavorazione della fresatrice. La lavorazione si suddivide normalmente in tre fasi: incisione delle tracce, forature e taglio finale del perimetro.

- span style"font-weight: bold;"Preparazione della macchina/span. I file dei percorsi utensile esportati dal CAM come Gcode dovranno quindi essere caricati nel software che governa l'elettronica della fresatrice dove andranno anche definiti i riferimenti spaziali.

- span style"font-weight: bold;"Procedura di autolivellamento del piano Z/span. Se disponibile, tramite lo stesso programma dovrà essere effettuata la calibrazione fine dell'intera superficie da lavorare tramite tastatore a contatto, in modo da addattare perfettamente il g-code alla superficie effettiva della basetta, che non è mai perfettamente planare.

- span style"font-weight: bold;"Avvio della lavorazione e cambi utensile/span.

FASE 1: Progettazione del circuito

Se siete alle prime armi con l'elettronica, il primo passo per realizzare un circuito deve essere sempre la preparazione di un prototipo su una breadboard, dove andranno posizionati e collegati tutti i componenti e verificato che funzioni tutto come previsto. Solo quando sarete sicuri che tutto sia collegato correttamente sarà il momento di inziare a portare il circuito sul software CAD di progettazione.

Tra le varie soluzioni, il CAD che attualmente preferiamo usare, è EagleCad in versione freeware. Nonostante la sua fama, una volta apprese le basi, Eagle non è così difficile da usare, ma soprattutto è molto collaudato ed affidabile, e conoscerlo può tornare utile perchè i circuiti resi disponibili online vengono spesso distribuiti in questo formato. Inoltre le più famose case produttrici di componenti elettronici (come Sparkfun, Adafruit...) rilasciano pubblicamente le proprie librerie per Eagle (.LBR) che si possono importare e utilizzare direttamente nei propri progetti. E' anche presente una base molto ampia di utenti e quindi di guide e tutorial disponibili in rete.

In ogni caso potete usare il CAD che preferite, a patto che i file esportati siano utilizzabili con i CAM in uso al Fablab, cioè Cambam o ancora meglio CopperCam, specifico per i PCB.

Per apprendere rapidamente le basi dell'uso di uno dei programmi CAD suggeriti sopra, potete trovare degli ottimi video tutorial su youtube. In particolare segnaliamo.

- Tutorial EagleCad (in Italiano) - Video1 - Video2 + Tutorial sull'autorouting di Eagle (in inglese)

-

Per KiCad (in Italiano) - Video1 - Video2

avvertimento( livello0, msg"Pur non volendo in questa sede entrare nel merito di come si progetta un circuito, va ricordato che la larghezza minima delle tracce e la loro minima spaziatura varia rispettivamente a seconda delle quantità di corrente e di tensione che devono sostenere: per andare sul sicuro è possibile sovradimensionarne la loro larghezza e spaziatura, ma se volete fare le cose per bene vi consigliamo di utilizzare un calcolatore automatico di dimensione delle tracce disponibile online." )

Inoltre è bene chiarire che con la fresatrice non si può riprodurre qualsiasi circuito progettato, in quanto la tecnica di fresatura implica altre limitazioni nella spaziatura minima tra le tracce.

Infatti, considerando le tolleranze e l'usura degli utensili, di solito il solco minimo fresabile sul rame si aggira intorno ai 0,2 mm, perciò, se disegnate delle tracce troppo ravvicinate l'una all'altra, rischiate di non riuscire a riprodurre correttamente il circuito con la fresatrice. I valori da usare dipendono principalmente dalla dimensione e dalla qualità dell'utensile che volete utilizzare.

Con Eagle, se non volete rischiare di progettare un circuito impossibile da fresare, potete scaricare dal nostro profilo Github i file di configurazione che abbiamo preparato per utilizzare i corretti criteri di spaziatura durante la progettazione del vostro circuito. Sarà sufficiente aprire lo strumento "DRC", cliccare "Load" e selezionare il file DRC che avete scaricato. Inoltre, sempre sullo stesso repository di Github trovate i file di configurazione di Eagle per l'esportazione di file Gerber/Excellon adatti ad essere lavorati con CopperCAM. Per utilizzarli dovrete selezionare lo strumento "Cam Processor", quindi, dal menù File selezionate "Open / Job", e aprite il file .CAM che avete scaricato. Quindi confermate cliccando "Process Job", e i file Gerber/Excellon da aprire con CopperCamsaranno automaticamente creati nella stessa cartella del vostro circuito. (aggiorniamo spesso questi file, assicuratevi di avere l'ultima versione!)

Una volta terminata la progettazione del vostro PCB, vi consigliamo di stampare su carta il vostro progetto in scala reale, per verificare che i vari componenti a vostra disposizione si adattino perfettamente alle piazzole e relativi fori indicati nel progetto. Quindi, confermato che è tutto a posto, a seconda del CAD che avete utilizzato potrete esportare il circuito in diversi modi. Preferibilmente vanno usati i formati Gerber/Excellon, ma in alternativa è possibile esportare il circuito in file vettoriali puri o al limite dei file immagine in bianco e nero ad alta definizione. Ogni soluzione ha i suoi pro e i suoi contro.

Cosa sono i file Gerber/Excellon?

In breve, i file Gerber sono lo standard per l'esportazione di tutte le informazioni necessarie alla produzione di circuiti con tecniche industriali. Le informazioni per la realizzazione dei fori possono anche venire salvate a parte su un file in formato Excellon. A seconda del modo in cui vengono passate le informazioni tra CAD e CAM possono essere utilizzati anche entrambi i formati, facendo però attenzione nel caso i fori venissero ricavati dal file Excellon, perchè questi andranno riallineati nel CAM per farli coincidere con le posizioni delle piazzole (vedere il prossimo paragrafo).

FASE 2: Impostazione dei percorsi utensile.

- Se avete esportato il vostro circuito con i file Gerber/Excellon, avrete bisogno di utilizzare un CAM specifico per PCB, tramite il quale potete non solo stabilire i percorsi utensile, ma anche intervenire ancora sulle caratteristiche del circuito apportando varie correzioni. A questo proposito, qui trovate il Tutorial su Coppercam (programma in uso al Fablab) che span style"text-decoration: underline;"è necessario conoscere/span.

- Se viceversa avete esportato il circuito in un file immagine in bianco e nero o un semplice vettoriale, potrete ricorrere al CAM tradizionale (es. CamBam). Da una parte semplificherete la realizzazione del circuito, ma dall'altra perderete tutte le funzionalità di un CAM specifico.

Utensili

In genere la realizzazione di una PCB per fresatura implica tre diverse

lavorazioni, ciascuna eseguita con un utensile diverso, che vanno

eseguite in questo ordine:

In genere la realizzazione di una PCB per fresatura implica tre diverse

lavorazioni, ciascuna eseguita con un utensile diverso, che vanno

eseguite in questo ordine:

- Le traccevengono incise con un "span style"font-weight: bold;"bulino/span", una fresa a punta conica con diametro in punta da intorno ai 0,2mm. Minore è il diametro in punta, più piccoli potranno essere i solchi di isolamento tra le tracce o la dimensione di testi incisi. Di contro, una punta molto piccola impiega tempi molto lunghi per svuotare ampie zone dal rame. La larghezza minima delle singole tracce invece non è influenzata dal diametro del bulino, quindi se non servono spaziature piccole conviene usare un bulino con diametro maggiore.

- I fori vengono eseguiti tramite span style"font-weight: bold;"frese da foro/span simili alle punte di un normale trapano ma di diametro tipicamente tra i 0,6mm e i 1,5mm. Ogni componente o connettore caricato nel nostro progetto durante la preparazione del PCB presenta un diverso diametro dei piedini di collegamento (o reofori), ma sarebbe sconveniente utilizzare tante frese quanti sono i diametri dei piedini, perchè ciò obbligherebbe a molti fermo-macchina per il cambio utensile. Perciò in genere si sceglie di usare la punta con il diametro maggiore richiesto dal circuito, o un paio di misure, nel caso alcuni fori debbano obbligatoriamente essere più piccoli. Va invece assolutamente evitato di provare ad allargare a mano i fori dopo la lavorazione, in quanto così facendo si disperderebbero in aria le pericolose polveri di vetronite e si rischirebbe di danneggiare irreparabilmente le piazzole del circuito.

- Il taglio perimetrale, quando necessario, si esegue con una span style"font-weight: bold;"fresa a candela/span da 1,5-2,0 mm, in un due o tre passate. Anche in questo caso, sono da evitare i cosiddetti "ponti" per tenere fermo il pezzo perchè ciò obbligherebbe a spezzarli o tagliarli a mano, disperdendo nell'aria la polvere di vetronite. In genere un buon biadesivo retato è sufficiente; al massimo si può ridurre la profondità di ogni passata passata per "stressare" meno il materiale.

Quanto sono precisi gli utensili?

Per contenere i costi, al Fablab utilizziamo prevalentemente utensili di produzione cinese, per i quali le tolleranze non sono neppure rilasciate. Ciò non significa che ci si debbano aspettare differenze esagerate rispetto ai diametri nominali, ma è bene sapere che due frese dello stesso tipo possono non essere identiche, tanto più se una è già stata usata e quindi è usurata. Per ottenere i migliori risultati vi suggeriamo di misurare sempreil diametro effettivo delle frese che intendete utillizzarecon il microscopio USB disponibile al fablabe di riportarlo sul CAM prima di creare il gcode.

span style"font-weight: bold;"Che parametri bisogna impostare? /span

In linea generale, le frese e i parametri di lavorazione che usiamo abitualmente per i PCB sono:

- Per le span style"font-weight: bold;"tracce /span(o piste) e

svuotamenti del rame

- Bulini da 0,2 mm - 1,00 mm con angolo in punta di 30

- Profondità di passata 0,05 mm

- Velocità di rotazione: 18.000 rpm

- Velocità di avanzamento XY (feed rate): 600 mm/min

- Velocità di affondo in Z (plunge rate): 250 mm/min

- Z di sicurezza: 1,00 mm

- Sormonto del passaggio adiacente: 30 (per gli svuotamenti)

- Per la span style"font-weight: bold;"foratura/span

- Punte da foro da 0,8 - 0,9 - 1,0 - 1,2 - 1,5 mm di diametro

- Velocità di rotazione: 18.000 rpm

- Velocità di affondo: 250 mm/min (conservativa, per tutti i diametri citati)

- Profondità in Z: 2,00 mm

- Per il span style"font-weight: bold;"taglio /spandel perimetro

e eventuali fori interni per viti

- Fresa cilindrica monotagliente da 2,00 mm di diametro

- Velocità di rotaizone: 18.000 rpm

- Velocità di avanzamento XY (feed rate): 500 mm/min

- Velocità di affondo in Z (plunge rate): 250 mm/min

- Profondità di passata: max 1,00 mm

- Per span style"text-decoration: underline;"tutte le

lavorazioni/span:

- Quota Z di sicurezza: 1,00 mm

- La basetta in genere è spessa 1,7 mm, ma i fori e il taglio scendono a 2,00 mm per evitare sbavature (quindi vanno a incidere il piano martire).

- Aspiratore con filtro HEPA sempre acceso

- Quota zero in Z va ricavata con il sensore dopo ogni cambio utensile

- Va ricordato che la vetronite usura molto velocemente il materiale delle frese

(Questi valori sono soggetti a continui aggiustamenti, sottoscrivete questa pagina per ricevere notifica di ogni aggiornamento!)

FASE3: Preparazione della macchina

Mentre le parti precedenti possono essere (e conviene che siano) completate comodamente da casa. Da qui in avanti è necessario operare all'interno del Fablab.

Anzitutto, se avete usato la versione Demo di CamCopper, sarà necessario riaprire il proprio progetto sul PC del Fablab dedicato alla fresatrice, fare gli opportuni aggiustamenti ai parametri del software e produrre il gcode completo.

Quindi dovrete scegliere o portarvi una basetta ramata mono-faccia di dimensione sufficiente a contenere il nostro circuito. Conviene approfittare di questo momento anche per pulire la superficie di rame con dell'alcool, in modo da rimuovere l'ossido che in seguito può rendere piu' difficili le saldature. Fatto questo dovrete fissare in modo sicuro la basetta sul piano martire, in modo da contenere le forti trazioni cui è sottoposta durante la fase di taglio del perimetro. Il metodo piu' rapido (e comodo anche per tenere fermo il pezzo durante il taglio) è quello di utilizzare del nastro biadesivo scegliendo quello di tipo retato, che rende agevole la sua rimozione alla fine, eventualmente associato a delle viti per bloccare ulteriormente la basetta.

La posizione della basetta sul piano martire deve essere scelta tenendo presente che dovrete collegare la parte in rame della basetta al terminale a coccodrillo proveniente dall'elettronica per poter usare la procedura di autolivellamento del piano Z. Questo si può ottenere "pinzando" con il terminale a coccodrillo un angolo della basetta stessa o la testa di una delle viti che la tengono bloccata (è bene assicurarsi anche che l'altro morsetto sia ancorato correttamente al telaio della macchina). La basetta va quindi fatta aderire bene sul piano martire premendola in modo deciso e aggiungendo le eventuali viti.

A questo punto, se ancora non l'avete fatto, span style"text-decoration: underline;"dopo aver tolto alimentazione al mandrino,/span dovrete montare il primo utensile previsto per la lavorazione, facendo span style"font-weight: bold;"molta attenzione a non tagliarvi/span (e a non romperlo). Infatti i bulini e in genere le frese per la realizzazione di PCB sono molto affilate, piccole e fragili, ed è span style"font-weight: bold;"molto facile farsi male/span. In particolare, le coperture di sicurezza in gomma dei bulini vanno tolte solo prima di iniziare le calibrazioni in Z, facendo sempre attenzione a non passarci vicino con le mani, e vanno rimesse subito dopo aver terminato la lavorazione.

Fatto questo, controlliamo che non vi siano ostacoli al movimento della macchina o rischio che i cavi possano impigliarsi, e spostiamo l'utensile nel punto XY in cui andrà avviata la lavorazione tramite la pulsantiera sulla scatola dell'elettronica o il software di controllo della vostra fresatrice (al Fablab Imperia, USB CNC Controller).

E' molto importante sapersi districare tra le varie funzioni del programma di controllo della macchina, quindi oltre alle basi che avete appreso al corso seguito al Fablab, vi consigliamo caldamente la lettura del relativo manuale.

FASE 4: Procedura di autolivellamento del piano Z

Questa procedura è opzionale, e dipende dal software e dall'elettronica in dotazione con la vostra fresatrice. Consiste dapprima nella registrazione automatica di una griglia di punti zero su tutta la superficie da lavorare tramite un sensore a contatto, e quindi nell'adattameno del gcode del nostro circuito alla superficie effettiva appena registrata. Ciò garantisce una lavorazione precisa e uniforme su tutta la dimensione da fresare a prescindere dalla sua estensione e dalla planarità della basetta e del piano martire, senza zone incise troppo (o troppo poco) che renderebbero inutilizzabile il circuito.

Di seguito illustriamo in breve come eseguire questa procedura sulla macchina in dotazione al nostro Fablab, utilizzando il software per la scheda di controllo Mk2/4.

- Prima di procedere, come precauzione di sicurezza, è bene provare a chiudere il contatto tra utensile e piano di rame. Così facendo, nell'angolo in basso a sinistra della finestra dovrebbe comparire la parola "Sensor" ogni volta che si chiude il contatto. Provate a portare anche l'utensile verso il basso molto lentamente affinchè l'utensile tocchi la basetta e controllate che compaia la stessa indicazione a monitor, così da assicurarvi che tutto funzioni come previsto.

!-- --

- Quindi rialzate l'utensile a quota di sicurezza, portate la macchina sulla posizione XY di partenza della lavorazione, di solito nell'angolo in basso a sinistra della basetta, e premete il pulsante "Offset/Current XY" (quello con le frecce gialle) per impostare lo 0 in X e Y. Questa sarà la posizione XY iniziale da cui far partire la procedura di registrazione automatica della matrice di punti Z. Non importa dove spostate la macchina o dove si troverà l'utensile alla fine della procedura di registrazione, cliccando il pulsante "Go To -- Zero XY" (quello con le frecce verdi) potrete sempre tornare al punto XY di partenza.

!-- --

- Ora, selezionando dal menù "Machine" in alto "Capture Measure Points/Measure/Measure Grid Z Offset" l'asse Z si abbasserà lentamente fino a rilevare il contatto e registrare la posizione Z 0 per la matrice dei punti.

!-- --

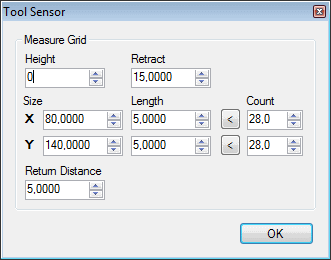

- Per far comparire la finestra di impostazione della dimensione della griglia da misurare e della densità di punti (vedi figura), selezionate sempre dallo stesso menù "Capture Measure Points/Measure/Set Grid ...".

/div

- Nei campi "Size XY", vanno inserite le dimensioni XY del vostro g-code in millimetri, e a fianco potete indicare la distanza tra una misurazione e l'altra. Per un risultato migliore, è consigliabile che la superficie sia misurata con una buona densità di punti, ma senza esagerare perchè all'aumentare dei punti aumentano di molto i tempi necessari completare per la misurazione. In linea di massima, per una basetta in buone condizioni, un punto ogni 5 mm dovrebbe essere sufficiente. Per gli altri valori:Height: Nel caso delle basette ramate questo parametro va lasciato a 0, perchè lo strato di rame è anche la superficie da fresare.Retract: Rappresenta la distanza a cui la macchina risale come altezza di sicurezza. Questo parametro può essere lasciato a 0 se il parametro "Return Distance" è già impostato con un valore adeguato.Size XY: Le dimensioni della superficie da misurare. Attenzione a non andare oltre limiti della basetta o l'asse Z, non chiudendo alcun contatto, continuerà a scendere a oltranza!Length: La distanza desiderata tra due punti adiacenti.Count: In alternativa, potete impostare il numero di punti che desiderate registrare sulla dimensione indicata. Se cliccate il pulsante con la freccia il valore "Lenght" sarà calcolato automaticamente.Return distance: Rappresenta la distanza a cui lo strumento si alza per riaprire il contatto.

!-- --

- Quando sarete sicuri che i valori inseriti siano quelli corretti (soprattutto le dimensioni X e Y), premete OK.

- Come ultima cosa verificate che la basetta sia pulita e che non vi sia nulla che impedisca la chiusura del contatto (come zone già fresate), quindi portate la macchina sulla posizione X0, Y0 con l'apposito pulsante e cliccate "Capture Measure Points/Measure/Measure Grid Z" per avviare la misurazione.

!-- --

-

La procedura automatica si avvierà quindi nella posizione corrente e, dopo aver toccato il rame, l'utensile risalirà e si muoverà in direzione X+ verso il prossimo punto della riga, conclusa la quale si sposterà in direzione Y+ e proseguirà al contrario, ecc... La velocità in Z con cui la macchina si avvicina al rame può essere impostata nel menu "Settings/Tool Senor/Speed". Alla fine, la macchina si fermerà nella posizione dell'ultimo punto misurato. Se ora aprite il menu "Measure", potrete vedere i valori dei vostri punti tra virgolette. Questi punti possono essere salvati e riutilizzati se qualcosa andasse storto.

-

Ora cliccate sul pulsante "Go To -- Zero XY" per spostare la macchina al punto di partenza in modo da essere già in posizione per avviare il programma.

span style"font-weight: bold;"Importazione del g-code/span A questo punto potete aprire il vostro g-code, e assicurarvi che la sua posizione coincida con la superficie del materiale misurata, eventualmente ruotandolo. Controllate anche che la lavorazione non avvenga "a specchio"; eventuali testi devono essere leggibili e orientati correttamente.

Cliccate quindi "Program/Advanced/Warp". Comparirà una finestra che indica il numero di punti registrati, con l'opzione di caricare punti già salvati in precedenza. Cliccate Ok, in questo modo i valori delle coordinate Z del vostro g-code saranno adattate alla superficie misurata, così facendo, durante la fresatura, la macchina adatterà l'asse Z in modo che la profondità di incisione resti costante su tutta la superficie, azzerando qualsiasi difformità.

FASE 5: Avvio della lavorazione e cambi utensilespan style"font-size: medium;"

A questo punto, confermato che tutto quanto sopra è stato eseguito e controllato, è il momento di partire. Verificate che la velocità di RPM sul mandrino sia corretta (sul Kress, per 18.000 RPM bisogna impostare manualmente la velocità tra i valori di 4 e 5) e che sia alimentato. Eventualmente provate ad attivarlo un istante con l'apposito pulsante sull'interfaccia del software.

Quindi date un'ultima occhiata che i riferimenti XYZ della posizione rispetto alla basetta siano corretti, span style"text-decoration: underline;"montate il dispositivo di raccolta delle polveri con annesso tubo di aspirazione/span, chiudete il box, date il via al programma. Poco dopo, se tutto va bene, accendete anche l'aspiratore (se non si attiva automaticamente).

La macchina eseguirà tutta la sequenza del primo utensile e poi si fermerà. Se volete interrompere a metà la lavorazione per controllarne l'andamento, cliccate sul pulsante pausa per fermare il movimento (evita la perdita di passi), quindi date stop e segnatevi la riga raggiunta dal g-code. Spostate l'utensile anzitutto verso l'alto in Z, quindi lateralmente per consentirvi di vedere come procede il lavoro. Fate attenzione a non respirare eventuali residui di polveri di vetronite!

Quando vorrete ripartire, chiudete il box, selezionate una o due righe prima dell'interruzione e fate ripartire con l'apposito comando per ripartire dalla riga selezionata.

Al cambio utensile la macchina si fermerà. Date Stop, memorizzate la riga raggiunta e togliete alimentazione al mandrino, quindi alzate l'utensile in Z ed eventualmente spostate la macchina in posizione comoda per sostiuire la fresa. Dopo aver montato il nuovo utensile, spostate la fresa in una posizione in cui possa avvenire il contatto con la parte conduttiva del rame (al di fuori da tracce o contorni!) e fate la procedura di rilevamento della quota Z. Quindi ridate alimentazione al mandrino e ripartite con il comando per la partenza da una riga selezionata.

A fine lavorazione, aspirate a mano accuratamente eventuali residui di polvere di vetronite, sia intorno al pezzo che all'interno del box, togliete alimentazione al mandrino spostandolo in una zona distante dalla basetta e procedete alla rimozione del circuito. Se è presente il biadesivo, aiutatevi con un cacciavite piatto per sollevare un lato, ma procedete con molto lentamente per evitare di danneggiare o deformare la pcb.

Una volta rimossi tutti i residui di biadesivo, e ripulito del tutto il circuito, potete spruzzare sul rame un prodotto antiossidante spray di tipo saldabile e procedere con il posizionamento dei componenti e con le saldature.

Qui termina la guida.